弊社では、試作開発案件以外にも、各種素材、ニーズに応じた量産対応を致します。

- 金属加工品の量産対応

- 射出成形品の量産対応

- 極小ロット用のアルミ金型、射出成形のご提案

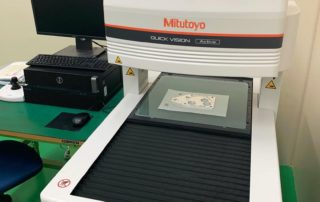

金属加工品の量産

NC旋盤による小径・小物~長物の複合加工、マシニングセンターによる大物加工品から円筒研磨まで幅広く対応致します。

豊富な金属材料からお選び頂けます

素材はステンレス、鉄、アルミ系から、難削材まで多様な素材を加工いたします。

試作加工、極小ロットも大歓迎

汎用加工機からCNC自動機まで各種取り揃えており、形状や数量等により最適な加工プランを持ってご提案致します。

航空宇宙・防衛産業における規制要求事項を満たす製品・サービスの提供 JIS Q 9100

金属加工委託先、かつ親会社である㈱浜島精機は、ISO9001をベースとし、更に航空宇宙・防衛産業に特化したQMSの認証を受けております。JIS Q 9100の認定工場として、確かな品質保証、品質管理をご提供いたします。

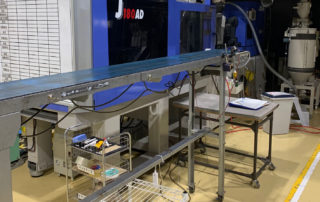

射出成形品の量産

プラスチック成形に長年携わってきた社員主導のもと、各種エンプラ、スーパーエンプラを用いた射出成形品の試作、量産までの一貫対応が可能です。機構部品、外装部品、精密部品、高精度歯車など多様なニーズにお応え致します。金属加工と成形加工のそれぞれのメリット、デメリットを経験している弊社ならではのVA、VE提案を是非ご検討ください。

射出成形品に適した肉厚補正、形状提案

金属加工用の部品を成形品に置き換える場合、その多くは厚肉箇所があるため一部見直しが必要となります。成形品における厚肉箇所はヒケ、ボイド等の不良の原因となり、かつ寸法精度や変形に影響を及ぼします。その為、弊社では肉盗みやリブ追加などの形状提案を金型仕様検討と合わせて実施致します。

※形状提案についてはお客様のご要望や緩和箇所等を相談の上対応させて頂きます。

金型仕様設計、起工から量産までのプロセス

外装部品、機構部品、円筒部品(歯車など)それぞれに適した加工機、工法、駒の分割数などを反映いたします。金型メンテや消耗部品の交換作業を視野に入れたパーツ分割やガスベント設置により、安定した量産に配慮致します。

成形機サイズ

主に小、中型サイズを得意としており、成形機サイズは30t~100tクラスとなります(最大250tまで)。インライン横型成形機の他、SODIC社のVライン成形機による精密成形(コネクタ、インシュレーター等)も可能です。

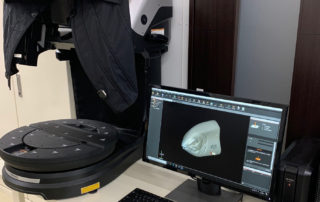

アルミ金型の提案(多品種小ロット向け)

多品種・小ロット生産に最適な”アルミ金型”のご提案です。

下記のような事例でお困りの方へ

- 試作品は樹脂切削加工で対応したが、量産時と同じ樹脂ペレットでの試作品、性能評価が必要になった。

- 生涯生産ロットは5,000pcs程度だが、切削加工や3Dプリントでは単価が高いし、高額な金型を作るのも勿体ない。

- 急いで100pcs程度の試作品が必要になった。通常の金型納期は1か月以上と言われ、とても間に合わない。

このような課題、問題解決に向けて、アルミ金型による射出成形を是非ご検討ください。

アルミ金型のメリット・デメリット

- 成形部品の駒のみアルミで製作し、金型モールドベースは従来型を使用するため一般的な成形工程が可能。

- 切削用樹脂ブロックは素材が限られますが、射出成形ができるため豊富な樹脂ペレットから選択が可能。

- アルミ加工のため、切削加工時間が早く納期短縮が可能。

- 従来の金型に比べ、アルミのため稼働寿命が短い(摩耗や破損しやすいため耐久性に劣る)

- スーパーエンプラ等の特殊樹脂、またガラスや添加物を配合した樹脂には不向き(摩耗性と熱の問題による)

- 母型になるモールドベースサイズ、駒サイズの制限により、対象部品のサイズ、形状に制約がでてしまう。

メリットはどの案件でも同じ効果が得られますが、デメリットはお客様の必要とされる条件によっては、影響が出ない可能がございます。より具体的な説明が必要な方は、どうかお気軽にお問い合わせくださいませ。

![いいだクラフト株式会社[ iida craft ] ロゴ](https://iida-crt.co.jp/wp-content/uploads/logo_main.png)

![いいだクラフト株式会社[ iida craft ] ロゴ](https://iida-crt.co.jp/wp-content/uploads/logo_m_main.png)

![いいだクラフト株式会社[ iida craft ] ロゴ](https://iida-crt.co.jp/wp-content/uploads/logo_sticky_main.png)